Eesti Keel

Eesti Keel-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski

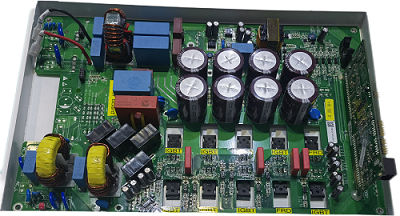

Kuidas kontrollida ja vältida PCB ahela lühiseid?

2023-05-08

Kontrollige PCB juhtmestiku omadusi lühiste suhtes:

1: Juhtme-juhtme lühis.

2: Line-to-face (kiht) lühis.

3: näost-näkku (kiht-kiht) lühis .

Kontrollige PCB funktsionaalset lühist:

1: PCB keevitamise lühis (näiteks tinaühendus).2: PCB lühis (näiteks jääkvask, augu kõrvalekalle jne).

3: PCB seadme lühis.

4: PCB montaaži lühis.

5: ESD/EOS rike.

6: PCB sisemise kihi mikrolühis.

7: PCB elektrokeemiline lühis (nt keemiline jääk, elektromigratsioon).

8: Lühis, mis on põhjustatud muudest põhjustest PCB-l.

PCB jälgede lühised on tõsine probleem, mis võib põhjustada süsteemi rikke või isegi kahjustusi. Seetõttu on PCB liinide lühiste kontrollimine ja vältimine hädavajalik. Üldiselt on PCB liini lühise kontrollimiseks mitu võimalust: üks on testinstrumendi abil kontrollida, kas PCB liinis on lühis; kas vooluringis on lühis; kolmas on röntgenülevaatuse kasutamine, röntgenikontrolliseadmete abil saate kontrollida, kas PCB vooluringis on lühis. Lisaks ülevaatusele saab trükkplaatide liinide lühiste vältimiseks rakendada mõningaid ennetavaid meetmeid, näiteks kasutada kvaliteetseid PCB-plaate, kasutada õigeid jootmisviise, kontrollida jootekohtade korrasolekut jne.

Vältige PCB vooluahela lühiseid:

1: Kui tegemist on käsitsi keevitusega, peate kujundama head harjumused:

a). Enne jootmist kontrollige PCB-d visuaalselt ja kontrollige multimeetriga, kas võtmeahelad (eriti toiteallikas ja maandus) on lühises;

b). Iga kord, kui kiip on joodetud, kontrollige multimeetriga, kas toiteallikas ja maandus on lühises;

c). Ärge raputage jootekolvi jootmise ajal. Kui jooteainet visatakse kiibi jootetihvtidele (eriti pindpaigalduskomponentidele), pole seda lihtne välja selgitada.

2: Avage PCB kujundusjoonis arvutiga, valgustage lühisevõrk ja jälgige, millised positsioonid on kõige lähemal ja lihtsamini ühendatavad ühe tükiga, eriti pöörake tähelepanu lühisele IC-s.

3 : Olge ettevaatlik väikeste pindpaigalduskondensaatorite jootmisel, eriti toitefiltri kondensaatorite (103 või 104) jootmisel, mida on palju ja mis võivad kergesti põhjustada lühise toiteallika ja maanduse vahel. Muidugi mõnikord ei vea ja kondensaator ise on lühises, seega on parim viis kondensaatorit enne keevitamist kontrollida

4: Leitakse, et PCB-l on lühis. Viige plaat sekanti (eriti sobib ühe-/kahekihiliste plaatide jaoks) ja pärast sekanteerimist elektrifitseerige funktsionaalplokkide iga osa eraldi ja eemaldage need järk-järgult.

5: BGA-kiibi olemasolul, kuna kõik jootekohad on kiibiga kaetud ja neid pole näha ning tegemist on mitmekihilise PCB-ga (rohkem kui 4 kihti), on kõige parem eraldada iga kiibi toiteallikas. disain, kasutades magnethelmeid või 0 oomi Takistus on ühendatud nii, et kui toiteallika ja maanduse vahel tekib lühis, katkeb magnethelmeste tuvastamine ja teatud kiibi asukoht on lihtne. BGA-jootmise keerukuse tõttu, kui masin seda automaatselt ei joota, tekitab väike hoolimatus kõrvalolevate toite- ja maandusjootmise kuulide lühisesse.

6 : Kasutage lühise asukoha analüüsi seadet. Teatud olukordades ja konkreetsetel juhtudel on instrumendi tuvastamise efektiivsus kõrgem ja tuvastamise täpsus on samuti suurem.

PCB vooluahela lühis on levinud probleem ning PCB vooluahela lühise kontrollimiseks ja vältimiseks saab võtta järgmisi meetmeid: esiteks, PCB projekteerimisel tuleb tagada PCB vooluahela õigsus ja ahela terviklikkus; teiseks trükkplaatide tootmise protsessis Kontrollige trükkplaadi jootmise kvaliteeti, et vältida halvast jootmisest põhjustatud lühiseid; lõpuks kasutage PCB-ahela terviklikkuse ja õigsuse testimiseks professionaalseid testimisvahendeid. Lisaks on vaja regulaarselt kontrollida PCB vooluringi, õigel ajal leida probleemid ja nendega õigeaegselt tegeleda.

Kui trükkplaatide hooldusel selgub, et viga on avaliku toiteallika lühis, tekitab see sageli hämmingut, sest paljud seadmed jagavad sama toiteallikat ning iga seda toiteallikat kasutava seadme puhul tekib lühiskahtlus. Kui tahvlil pole palju komponente, kasutage "vaipa" Lõppude lõpuks saab lühisepunkti leida "teki otsimise" meetodil. Kui komponente on liiga palju, oleneb õnnest, kas "tekiotsing" leiab olukorra.

PCB pistikkondensaatoriga toimetulemiseks võite kasutada diagonaalseid tange ühe jala maha lõikamiseks (olge ettevaatlik, et lõigata see keskelt, ärge lõigake seda juurest ega trükkplaadilt). Pistikühendusega IC võib katkestada toiteallika VCC-viigu. Kiip või kondensaator on lühises. Kui tegemist on SMD IC-ga, saate jootekolbi abil sulatada joote IC-i toitetihvtil ja tõsta selle üles, et see VCC toiteallikast eemale viia. Pärast lühiseelemendi vahetamist keevitage lõigatud või ülestõstetud osa uuesti.

On veel üks kiirem meetod, kuid see nõuab spetsiaalset instrumenti: millioommeetrit.

Teame, et ka trükkplaadi vaskfooliumil on takistus. Kui trükkplaadil oleva vaskfooliumi paksus on 35 um ja prinditud joone laius on 1 mm, on takistuse väärtus umbes 5 mΩ iga 10 mm pikkuse kohta. Multimeetriga seda mõõta ei saa, küll aga millioomimeetriga.

Eeldame, et teatud komponent on lühises ja see on tavalise multimeetriga mõõdetuna 0Ω ja millioomimeetriga mõõtes on see umbes kümnetest millioomidest kuni sadade millioomideni. Takistuse väärtus peab olema väikseim (sest kui seda mõõdetakse teiste komponentide kahel tihvtil, sisaldab saadud takistuse väärtus ka trükkplaadil oleva vaskfooliumi jälje takistuse väärtust), seega võrdleme takistuse väärtuste erinevust. milliohm mete Kui mõõdetakse teatud komponendi takistuse väärtust (sama, kui joodis või vaskfooliumis on lühis), on see komponent peamine kahtlusalune. Selle meetodi abil saab kiiresti leida takistuspunkti.

Lisateabe saamiseks pöörake tähelepanu JBPCB-le

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy